De economische voordelen van poederverf

- zuinig door het lage afvalpercentage,

- bijna 100% van de verf wordt overgebracht op het werkoppervlak,

- met een overmatige hoeveelheid verf die tijdens het spuitproces niet op het te schilderen oppervlak neerslaat, kan het opnieuw worden gebruikt,

- de technologie is in hoge mate geautomatiseerd, wat het gemakkelijk maakt om werknemers op te leiden zonder dat de coating hoeft te worden onderhouden,

- minimaal materiaalverlies tijdens het schilderen (1-4%),

- ongeveer 95% van de tijdens het reinigingsproces van de apparatuur verzamelde verf kan worden hergebruikt, daarom is de verwijdering van poederverf zeer hoog,

- door de afwezigheid van oplosmiddelen zijn noch de tijd voor verdamping, noch de kosten van dampverwijdering vereist.

Milieuvoordelen van poederverf

- bevat geen schadelijke organische verbindingen,

- de technologie is milieuvriendelijk

- verminderd brandgevaar,

- minimale chemische geur,

- de technologie verbetert de hygiënisch hygiënische werkomstandigheden,

- de concentratie van bij de polymerisatie vrijkomende vluchtige stoffen bereikt nooit de maximaal toelaatbare norm.

De belangrijkste voordelen van poedercoatings vergeleken met verven met oplosmiddelen

- uitstekende decoratieve en fysisch-chemische eigenschappen van polymeercoatings, onbereikbaar met traditionele schildermethoden,

- polymeercoatings van hogere kwaliteit en betere prestatie-eigenschappen worden bereikt,

- coatingproducten zonder primeroppervlak

- vanwege het 100% droge stof gehalte wordt de poedercoating in één laag aangebracht, in tegenstelling tot dure meerlaagse vloeibare coatings,

- de poreusheid in de poedercoating is veel minder. De meeste polymeerpoederverven hebben verbeterde anticorrosieve en slagvaste eigenschappen vergeleken met conventionele verven,

- poedercoating vereist geen speciale voorbereiding of viscositeitscontrole, omdat poederlakken kant-en-klaar aan de consument worden geleverd,

- verliezen in poedercoating zijn slechts 1-4%, terwijl verliezen in vloeibare verf ongeveer 40% bedragen,

- verharding van de poederpolymeercoating vindt plaats binnen slechts 30 minuten,

- poederverven hebben geen grote opslagfaciliteiten nodig voor opslag,

- de hoge sterkte van de poedercoating minimaliseert schade aan geverfde producten tijdens transport en verlaagt bovendien de verpakkingskosten.

Mogelijke nadelen van poedercoaten

- tijdens het kleurproces is voor elke kleur een aparte bak nodig,

- nauwkeurige controle van het verfproces is noodzakelijk om de mogelijkheid van een explosie te voorkomen,

- het kan moeilijk zijn om een zeer dunne verflaag aan te brengen,

- moeilijkheden met schilderen bij lage temperaturen zijn mogelijk,

- bepaalde beperkingen in gebruik, bijvoorbeeld met niet-standaard vormen van objecten of geprefabriceerde structuren.

UITRUSTING VOOR TOEPASSING VAN POEDERVERF IN WIT-RUSLAND, POEDERVERF. VOOR ALLE VRAGEN CONTACTEER ONS, WIJ ZULLEN U HELPEN!

Kenmerken en toepassingen van poedercoating

Poederverf is een vloeibare samenstelling op basis van polymeerharsen met verharders en stroommodificatoren. Pigmenten toegevoegd voor kleur. De verwerkingstemperatuur in de kamer is 200-250 graden. Poedercoatingtechnologie wordt gebruikt voor producten die bestand zijn tegen vervorming van de temperatuur waarbij de coating bakt.

De meest wijdverbreide technologie heeft ontvangen:

- bij de industriële productie van metalen producten,

- in de metallurgie,

- bij de productie van bouwmaterialen.

Glas, keramiek en MDF worden ook met deze methode gekleurd.

Poederverf bestrijkt een breed segment van goederen en constructies, waaronder:

- meubels, huishoudelijke apparaten,

- medische instrumenten, apparatuur,

- sportuitrusting

- plaatstaal, aluminium profielen.

De belangrijkste voor- en nadelen van poedercoaten

Poedercoating beschermt het oppervlak goed. De verf ligt in een dichte laag van 35–250 μm dik, het aantal poriën is kleiner. Een laag vervangt 2-3 lagen gewone verf. Gladde, duurzame coatingfolie krast niet, wordt niet beschadigd tijdens transport.

Met de technologie van het werk kunt u verf die in de lucht is gespoten verzamelen voor hergebruik. Verlies van de kleursamenstelling wordt tot een minimum beperkt en bedraagt 1-4% van de totale massa. Het proces van het schilderen van het metaal is eenvoudig, gemakkelijk en vereist niet veel werknemers. Deze factoren verlagen de aanbrengkosten per vierkante meter constructie.

Corrosie van het op deze manier geverfde metaal is uitgesloten. Metalen producten verbleken niet onder zonlicht, kleur, coatingkwaliteit verandert niet onder alle weersomstandigheden. Een divers palet heeft veel tinten, reproduceert de complexe textuur van brons, graniet, zilver. Glans varieert van mat tot glans.

Door de fabrikant geleverde poederverf is al klaar voor gebruik, het oplosmiddel wordt niet gebruikt. Onderdelen met poedercoating zijn niet geprimed.

De nadelen van poedercoaten zijn onder meer:

- de compositie is niet getint, de keuze komt uit het afgewerkte kleurenpalet,

- onmogelijkheid om handmatig aan te brengen, alleen in werkplaatsomstandigheden op speciale apparatuur,

- in het geval van een defect in metaalverf is het onmogelijk om een apart gebied te repareren, het onderdeel is volledig opnieuw geverfd,

- het materiaal van het metalen onderdeel moet bestand zijn tegen 200–250 graden, wat niet altijd mogelijk is,

- de afmetingen van de onderdelen zijn afhankelijk van de afmetingen van de polymerisatiekamer.

Poedercoating

Metaalschilderen vindt plaats in drie fasen. Op het voorbereide oppervlak wordt poederverf aangebracht. Na het spuiten van de kleursamenstelling wordt het onderdeel naar de polymerisatieoven gestuurd.

Voor het schilderen is de volgende uitrusting vereist:

- Toepassingskamer. Voorzien van luchtaanzuiging voor het verzamelen, retourneren of recyclen van verf.

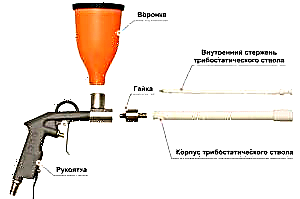

- Luchtspuitpistool. Samen met de feeder vormt het een hulpmiddel voor het aanbrengen van poederlak.

- Feeder.

- Polymerisatiekamer. Creëert een temperatuur die voldoende is om het proces te voltooien.

De installatie, bestaande uit een spuitpistool en een feeder, creëert een mengsel van de kleurstof met lucht, vormt een fakkel en geeft de verfdeeltjes een elektrische lading. De vorm van de toorts hangt af van het geïnstalleerde mondstuk van het pistool. Op het werkstuk neergeslagen deeltjes worden vastgehouden door de kracht van elektrische aantrekkingskracht.

Bestaande mengmethoden

Toepassingsmethoden volgens het type van het verkrijgen van deeltjes van een lading worden elektrostatisch en tribostatisch genoemd.

De elektrostatische methode laadt de lading op met een corona-elektrode bij een hoge spanning van 20–100 duizend V. Elektrostatische installaties zijn krachtiger en productiever. Door de spanning van de elektrode te verlagen, wordt de snelheid van de luchtstroom verhoogd.

Het tribostatische effect wordt bereikt door wrijving van de deeltjes tegen elkaar en het materiaal van het pistoollichaam. Het lichaam van het pistool om de wrijving te vergroten is gemaakt van fluoroplast.

Tribostatische installaties zijn goedkoper, de prestaties van eenheden zijn minder dan die van elektrostatische. Het percentage sedimentatie van deeltjes aan de onderkant. Niet alle verven voor metaal zijn ontworpen om te laden door wrijving, u moet speciale verven kiezen of adaptieve toevoegingen gebruiken. Onderdelen van het pistool slijten en moeten worden vervangen. Op tribostatische wijze is het handiger om delen met complexe vorm, groeven en inkepingen te verwerken. De elektrostatische methode is onder dergelijke omstandigheden niet effectief, het laat onproductief.

De samenstelling van de harsen van het mengsel is onderverdeeld in drie categorieën:

- epoxy verven

- epoxy polyester composities,

- polyester verven.

Eigenschappen van poederverf

Vloeibare kleurstoffen zijn bij iedereen bekend en bekend, in dit artikel zullen we het hebben over poederverf, die vanwege zijn unieke en hoogtechnologische eigenschappen in de nabije toekomst hoogstwaarschijnlijk een leidende rol zal gaan spelen in verf- en lakcoatings, omdat het wereldwijd het snelst groeiende segment van de verf- en lakindustrie is.

Voor het eerst werd poederverf in de jaren 60 van de vorige eeuw in de praktijk gebracht, waarbij de technologie voortdurend werd ontwikkeld en verbeterd. Aanvankelijk was haar concept gebaseerd op het coaten van metalen met droge verf, die vervolgens werden gesmolten, waardoor een uniforme kleuring van het hele object ontstond. Het gebruik van thermoplastische verven is begonnen, maar al tientallen jaren geven ze de voorkeur aan thermohardende verven, die een grotere weerstand en duurzaamheid hebben en een bredere toepassing hebben.

Er zit geen oplosmiddel in poederverf en dit is een extra pluspunt voor consumenten.

Vooral voor een groot aantal producten is de toepassing zuiniger dan het gebruik van vloeibare verf. Het aanbrengen van poederverf wordt uitgevoerd met behulp van de elektrostatische methode en verder bakken en heeft praktisch geen invloed op de ecologie van het milieu.

Kenmerken van poederverf

Zoals u weet, is poederverf een solide samenstelling met meerdere componenten waarin de rol van een gedispergeerd medium niet wordt gespeeld door oplosmiddelen en water, maar door lucht. Ondanks het feit dat het zogenaamde "droge residu" van de samenstelling qua samenstelling zeer dicht bij de samenstelling van vloeibare verf ligt, vertonen hun eigenschappen aanzienlijke verschillen. En het is precies het door lucht verspreide medium dat dit type verf- en lakmaterialen effectiever maakt dan traditionele coatings - dit komt tot uiting in economische, technische en niet in de laatste plaats de milieukenmerken. Zelfs het opslaan en transporteren van dergelijke verf is veel gemakkelijker, omdat het niet nodig is om speciale verzegelde containers te gebruiken met een starre vergrendelingspositie.

De filmvormende eigenschappen van poederverf worden bereikt dankzij de vaste deeltjes in de samenstelling, evenals speciale filmvormende harsen, verharders en vulstoffen, die samen met de beoogde additieven een vaste gedispergeerde samenstelling vormen. Afhankelijk van de aanwezigheid van speciale kleurpigmenten in de compositie onderscheid maken tussen systemen:

Gepigmenteerde poederverf heeft een hogere dichtheid en wordt, afhankelijk van het kleurenspectrum, breder gebruikt als toplaag.

Ze worden ook wel poederlak genoemd - ze worden gebruikt voor het aanbrengen op een oppervlak dat transparant moet blijven, bijvoorbeeld voor het lakken van plastic en geleidende producten, maar ook voor het lakken van houtproducten bij de vervaardiging van meubels.

Aangezien het gedispergeerde medium van poederverf in de lucht aanwezig is en het hoofdbestanddeel vaste deeltjes zijn, onderscheidt dit het aanzienlijk van gewone vloeibare verf, en daarom worden fundamenteel verschillende kwalitatieve indicatoren gebruikt voor dergelijke vaste poedersamenstellingen die verschillen van eigenschappen die kenmerkend zijn voor vloeibare stoffen.

Aangezien het gedispergeerde medium van poederverf in de lucht aanwezig is en het hoofdbestanddeel vaste deeltjes zijn, onderscheidt dit het aanzienlijk van gewone vloeibare verf, en daarom worden fundamenteel verschillende kwalitatieve indicatoren gebruikt voor dergelijke vaste poedersamenstellingen die verschillen van eigenschappen die kenmerkend zijn voor vloeibare stoffen.

De belangrijkste eigenschap van poederverf is dispersie. De samenstelling moet homogeen, fysisch en chemisch stabiel zijn, met een optimale deeltjesgrootte van ongeveer 50-100 micron.Om te voldoen aan de fijnheid van de coating mag de deeltjesgrootte niet meer zijn dan 300-330 micron.

De kwalitatieve kenmerken van de verf hangen ook af van de mate van vloeibaarheid van de samenstelling en de hygroscopiciteit ervan. Bij het aanbrengen van de compositie op het oppervlak is het noodzakelijk om een speciale techniek aan te houden om te voldoen aan alle vereisten voor coatingsamenstellingen en voor de noodzakelijke set eigenschappen van de afgewerkte materialen - voor de vorming van een effectieve coating en voor de dunne applicatielaag. De traditioneel gebruikte methoden, zoals sproeien, dompelen, aanbrengen met rollen en borstels en dergelijke, zijn absoluut ongeschikt voor het aanbrengen van poederverf; in plaats daarvan gebruiken ze technologisch modernere methoden, zoals spuiten, aerosol, elektrostatisch en met een wervelbed.

De samenstelling van poederverf

Door chemische samenstelling zijn er variëteiten zoals:

Door chemische samenstelling zijn er variëteiten zoals:

- Verven op thermoplastische basis

In thermoplastische verven zijn er geen chemische transformaties tijdens het aanbrengen - de deeltjes van het materiaal, die met elkaar in wisselwerking staan, smelten samen en de smelt koelt af. De filmvormers hebben thermoplasticiteit en oplosbaarheid en de samenstelling blijft vergelijkbaar met het uitgangsmateriaal.

- Thermoset Paints

De technologie van thermohardende verven omvat chemische transformaties, waardoor de resulterende coatings smelten en onoplosbaarheid krijgen en de chemische component aanzienlijk verandert. Tot op heden is het aandeel thermohardende verven bijna 80% van het totaal.

Polymeren in poederverf

Afhankelijk van de namen van de polymeren of oligomeren, komen verven met een ander type filmvormer vrij. Dit is bijvoorbeeld:

- epoxy

- polyester

- polyvinylchloride

- polyethyleen

In het begin werden verven met epoxy ontwikkeld en tegenwoordig worden ze als actief gebruikt, ondanks de aanwezigheid van andere typen. Ze hebben een uitstekende mechanische sterkte, goede hechting en zijn bestand tegen oplosmiddelen. Het nadeel van dit materiaal is geelheid bij oververhitting, het tast de beschermende eigenschappen niet aan, maar bederft het uiterlijk.

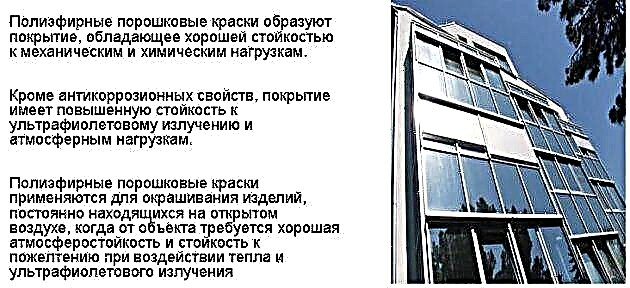

Verven op polyesterbasis worden niet geel; ze worden gebruikt voor gevels, auto's en andere buitenobjecten. Een ander onderscheidend kenmerk is dat ze minder bestand zijn tegen oplosmiddelen.

En wat betreft de classificatie van de laatste eigenschap dan dit omvat verven voor de vervaardiging van de volgende coatings:

- anti-wrijving

- elektrisch isolerend

- weerbestendig

- chemisch bestendig

Er worden poederverven van elke tint en glans geproduceerd. Ze kunnen hoogglans en diep mat zijn. Er zijn ook speciale verven, bijvoorbeeld:

- voorkant

- veelkleurig

- anticorrosief

- Metallic

- hamer

- hoog zink

Poederverf aanbrengen

In tegenstelling tot conventionele vloeistoffen is het gebruik van poeder extreem zuinig - bij het schilderen van producten met verf op oplosmiddelbasis duurt het driemaal meer dan bij het gebruik van dispersielak in de lucht, en daardoor is poederverf op veel gebieden wijdverbreid geworden.

In tegenstelling tot conventionele vloeistoffen is het gebruik van poeder extreem zuinig - bij het schilderen van producten met verf op oplosmiddelbasis duurt het driemaal meer dan bij het gebruik van dispersielak in de lucht, en daardoor is poederverf op veel gebieden wijdverbreid geworden.

Het belangrijkste voordeel is dat het kan worden gebruikt bij de massaproductie van producten, omdat de elektrostatische methode gemakkelijk op het oppervlak van een groot aantal producten kan worden aangebracht.

Met speciale verfcabines voor het aanbrengen van poederverf wordt een esthetische en zeer sterke coating verkregen - op deze manier worden keramische producten, zowel hout en glas en metalen producten, bijvoorbeeld aluminium en staal, en vele anderen geverfd. De kosteneffectiviteit van deze applicatiemethode wordt toegevoegd door het feit dat overtollige verf kan worden verzameld en gebruikt voor toepassing op de volgende batch producten.

Bij het werken met metalen producten is door hun elektrische geleidbaarheid ook de tribostatische methode van het aanbrengen van verf effectief, terwijl het mogelijk is om een hoogwaardige coating op complexe componenten en details te verkrijgen. Ook wordt poederverf met succes gebruikt voor het aanbrengen op producten gemaakt van keramiek, glas en polymeren. De polymeercoating heeft het meest esthetische uiterlijk en heeft de beste beschermlaag.

Vanwege de geavanceerde technologie en het vermogen om een coatinglaag uniform over het hele oppervlak te vormen, wordt poederverf veel gebruikt in veel industrieën, van het coaten van elektrische apparatuur, goederen voor sport, landbouwproducten en huishoudelijke apparaten, tot anticorrosiebehandeling van boor- en versterkingsbuizen en -profielen en gebruik in auto-industrie als grondlaag en voor de behandeling van diverse ondergronden. En de mogelijkheid om pigmenten in een breed scala aan kleuren te gebruiken, met meer dan driehonderd tinten, maakt poederverf nog populairder op de markt van verf- en lakproducten.

Tafel. Scopes van poederverven.

| Soort poederverf | De voordelen | Nadelen | Toepassingsgebied |

|---|---|---|---|

| Epoxy | Hoge hechting, mechanische sterkte en chemische bestendigheid tegen vocht, alkaliën, alifatische en aromatische koolwaterstoffen, smeeroliën, brandstoffen, ruwe olie. Het bereik van bedrijfstemperaturen is van –60 tot +120 ° С. De diëlektrische eigenschappen van de coatings zijn vrij hoog. | Lage weerstand tegen ultraviolet en daardoor slechte buitenbestendigheid, lage hittebestendigheid, neiging tot vergeling tijdens het uitharden | Bescherming tegen corrosie van producten die worden blootgesteld aan chemische aantasting, en ook binnenshuis worden gebruikt: - metalen meubelen, - huishoudelijke apparatuur |

| Epoxy polyester | Relatief lage prijs en goede kwaliteit van de resulterende coatings. Verven worden bereid door een epoxy- en polyesteroligomeer te combineren. De coatings hebben een mooi uiterlijk, goede glans en uniforme kleur, zijn bestand tegen water, waterige oplossingen van zouten, verdunde alkaliën en zuren | Vergeleken met epoxycoating - verminderde weerstand tegen chemicaliën, de moeilijkheid om matte coatings te verkrijgen tijdens uitharding bij lage temperatuur | Kleur van producten die binnenshuis worden gebruikt: - metalen meubelen, - verlichtingsapparatuur, - elektrische verwarming en huishoudelijke apparaten, - diverse metalen hulpstukken |

| Polyester | Voldoende hoge weerstand tegen weersinvloeden, lichtweerstand, mechanische en elektrische sterkte, verhoogde slijtvastheid. Verbeter het uiterlijk van het product vanwege de hoge glans. Goede hechting op metalen | Alkali- en diëlektrische eigenschappen zijn iets lager in vergelijking met epoxy- en epoxy-polyesterverven. | Voor het schilderen van producten blootgesteld aan constante atmosferische factoren: - gevelpanelen - landbouwmachines, fietsen - airconditioning - andere metalen producten en constructies in de open lucht |

Epoxy poederverf

Epoxyverven en vernissen hebben tijdens hun ontwikkeling een goede reputatie opgebouwd en zijn tegenwoordig erg populair, zowel bij specialisten als bij gewone mensen die niet elke dag te maken krijgen met reparatie- of bouwwerkzaamheden. Epoxyverven zijn die verven waarvan het hoofdbestanddeel epoxy is.

Nieuwe matte poederlakken op basis van acrylharsen en nano-additieven

Het onderzoeksproject van wetenschappers uit het VK en Griekenland voorziet in de ontwikkeling van nieuwe geavanceerde op polymeer gebaseerde grondstoffen en composietmaterialen, evenals verwerkings- en fabricagetechnologieën voor nieuwe poederverven.

Productie van poederverf

Zoals reeds bekend hebben verven een lange geschiedenis, worden ze veel gebruikt en dit komt de persoon ten goede. Het gebruik van verven in het dagelijks leven was nog niet zo lang geleden wijdverbreid, maar mensen realiseerden zich onmiddellijk hoeveel nuttig ze ervan konden leren. Het bleek dat naast de visuele transformatie het geverfde oppervlak of het onderwerp van huishoudelijke artikelen ook langer meegaat!

Poederverf structuur

De samenstelling en structuurcomponenten van poederverf is een mengsel van vaste polymeerdeeltjes en kleurpigmenten, waarvoor het actieve medium geen vloeibaar oplosmiddel is, maar een luchtstroom. En hoewel de chemische componenten van de poedersamenstellingen vergelijkbaar zijn met de samenstelling van vloeibare verven, verschillen in de praktijk hun operationele eigenschappen en kenmerken.

Het belangrijkste punt is het ontbreken van een vloeibare fractie, wat te wijten is aan:

- vermindering van de vereisten voor opslag en transport van poederverf,

- verhoogde houdbaarheid

- geen schadelijke dampen,

- gebrek aan brandbare stoffen en brandgevaar.

De basis van poederlakken zijn polymeren die zorgen voor hechting aan het oppervlak en smelten van de poedercoating. Naast de basis omvat de samenstelling van het mengsel:

- vulstoffen in de vorm van metaaloxiden, bijvoorbeeld titanium en aluminium,

- pigmenten verantwoordelijk voor de kleurkenmerken van de verf,

- op hars gebaseerde filmvormer

- verharders voor epoxy

- esters van acrylharsen.

Alle componenten van poederverf hebben een droge fractionele consistentie, die wordt gekenmerkt door vloeibaarheid en een lange houdbaarheid. Pigmenten en vulstoffen maken ongeveer 50% van de totale samenstelling uit. Afhankelijk van het type en de kenmerken van het pigment, kunnen verven variëren in kleur en textuur van de coating, de mate van elektrificatie en kleefkracht.

De pigmenten die worden gebruikt voor poederformuleringen zijn volledig identiek aan die voor traditionele acrylverf. Hun aantal en de verhouding in de compositie wordt bepaald door het type verf, het doel en de uiteindelijke kleur. De kleur verschilt niet alleen in gamma, maar ook in de diepte van de schaduw, de aanwezigheid of afwezigheid van metaalglans, evenals de textuur van de coating.

Typen en polymeren gebruikt in poederverven

Naast de twee hoofdcategorieën die de methode van filmvorming kenmerken, zijn er veel soorten poederverf volgens het type chemische basis en het doel. Door soorten filmvormende stoffen zijn verven:

- epoxy - op basis van hars, worden gekenmerkt door een hoge mate van sterkte, weerstand tegen oplossen, goede hechting aan het oppervlak, maar hebben de neiging geel te worden bij hoge temperaturen,

- polyester - hebben uitstekende esthetische eigenschappen, behouden de kleurzuiverheid, vertonen weerstand tegen atmosferische en mechanische invloeden, maar zijn gevoelig voor chemische oplosmiddelen,

- polyvinylchloride - optimale verven voor ontwerp en gebruik binnenshuis in buiten- en binnenwerken, hebben een goede duurzaamheid en een verscheidenheid aan kleuren- en textuurpaletten,

- polyethyleen - worden gekenmerkt door hittebestendigheid, tolereren mechanische belastingen en hebben vochtafstotende eigenschappen, ideaal voor het schilderen van pijpleidingcommunicaties,

- polyamide - een decoratieve categorie voor interieurdecoratie binnen en buiten gebouwen.

Naar doel en mate van weerstand worden ook categorieën onderscheiden zoals weerbestendige, anticorrosieve, zink-, elektrisch isolerende en chemisch bestendige verfsoorten. Met hun hulp schilderen ze delen van mechanismen en apparatuur, steunen en metalen constructies voor externe installatie, evenals hoofdleidingen, ook onder water.

Daarnaast is poederlak verkrijgbaar in bepaalde categorieën voor speciale toepassingen, zoals gevel, textuur, meerkleurig en met een metallic glans. Met deze kleuren kunt u verschillende composities maken, materialen simuleren en alle ontwerpideeën belichamen. Het kleurnummer, de glans en de individuele eigenschappen van de verf worden door de fabrikant gespecificeerd.

Epoxy poedercoatings

Epoxyverven voor metaal zijn duurzaam, bestand tegen chemicaliën, olie en brandstof. Een primer voor hen is niet vereist, ze kunnen zelf een primerlaag zijn voordat vloeibare poedercoatings worden aangebracht. De dikte van de aangebrachte laag is maximaal 500 micron.

Epoxyverf geleidt geen elektriciteit, vanwege zijn isolerende eigenschappen is er veel vraag naar in de elektrische, radiotechnische industrie bij het schilderen van metaal dat verbeterde anticorrosie-eigenschappen vereist. Ferrometalen, gegalvaniseerd staalfosfaat, aluminium en aluminiumlegeringen zijn verchroomd. Er wordt een slagvaste coating met een goede hechting gevormd.

Epoxy polyester poedercoatings

Epoxy-polyester coatings zijn meer decoratief. Op basis hiervan kun je complexe texturen krijgen voor leer met reliëf, de effecten van een verouderd oppervlak, een breed palet aan metallic tinten met verschillende graden van glans. Een nadeel van de epoxy-polyester coating is de verminderde weerstand tegen verwering en slechte weerstand tegen metaalcorrosieprocessen.

Polyester poedercoatings

Polyester poederlakken - weerbestendige, mechanisch sterke, slijtvaste coatings. Door de hoge hechting van de polyestersamenstellingen kunnen alle soorten metalen worden gecoat, inclusief lichte legeringen. Ze isoleren elektriciteit goed. Reagerend met alkali wordt de verflaag vernietigd.

Kenmerken van poedercoatingtechnologie en polymerisatie

Het aanbrengen van poederverf gebeurt in drie fasen:

- Oppervlaktevoorbereiding. Het omvat het verwijderen van verontreinigingen en het aanbrengen van extra conversielagen om de beschermende eigenschappen en duurzaamheid te vergroten.

- Aanbrengen van verf in de spuitcabine met behulp van de unit.

- Ovenuitharding op hoge temperatuur.

Chemisch ontvetten van metaal voor schilderen is een must. Resten van olie, chemicaliën of vocht kunnen verkleuring, lekke banden of putten veroorzaken. Het werkstuk wordt gecontroleerd op scherpe randen, bramen, lasnaden en metaalsolderen.

Het oppervlak van roest en stof moet worden schoongemaakt. Het geven van extra eigenschappen door oppervlakte fosfateren, chromeren of passiveren hangt af van de coatingvereisten.

De toepassingskamer is uitgerust met een terugwinningssysteem dat microdeeltjes terugbrengt naar de feeder.

De uithardingstemperatuur van elk type verf wordt door de fabrikant aangegeven in de begeleidende documenten en is in de regel 180-200 graden. Met de polymerisatietemperatuur wordt de oppervlaktetemperatuur van het werkstuk bedoeld en niet de temperatuur van de werkingsmodus van de oven.

Het wordt aanbevolen om de verf in de polymerisatiekamer uit te harden bij lage temperaturen en gedurende lange perioden. Dit verhoogt de hardheid en voorkomt defecten aan de coating zoals ruw leer en verzakking.

Het wordt aanbevolen om massieve metalen producten van tevoren op te warmen, zodat de verblijfsduur van het onderdeel in de oven voldoende is voor definitieve uitharding. Stof in de kamer is niet toegestaan. Het is verboden om een metalen product te vervoeren met niet-koelende verf.