In een nieuw of gereviseerd gebouw moet u in de regel beslissen over de indeling van vloeren en de keuze van de dekvloer. De dekvloer is een tussenlaag tussen de basis van de vloer en de vloerbedekking, compenseert onregelmatigheden, zorgt voor warmte- en geluidsisolatie, maskeert technische communicatie.

De dekvloer is gemaakt van verschillende bouwmengsels, deze zorgvuldig geëgaliseerd en glad gemaakt. Het is belangrijk dat er geen holtes en scheuren in de dekvloer zijn; de levensduur van de vloer hangt hiervan af.

Hoe een dekvloer voor de vloer te kiezen

De dekvloer voor de vloer kan droog, halfdroog of nat zijn, afhankelijk van het percentage water in de gebruikte mortel. Kies het type dekvloer, rekening houdend met de volgende factoren:

- Beschikbaarheid van apparatuur voor installatie.

- Basislast.

- Snelheid en complexiteit van het leggen.

- De tijd die nodig is voor krimpen en drogen.

- De kosten van materialen en werk.

Om de dekvloer te installeren, moet u de basis reinigen en de scheuren erin sluiten, de waterdichting leggen. In het geval van natte en halfdroge dekvloeren wordt, om de belasting op de vloerplaat te verlichten, vaak een laag geëxpandeerde klei gegoten voordat deze wordt gestort. Om een horizontaal oppervlak te verkrijgen, worden "bakens" gebruikt - speciale geleiders waarmee ze het gewenste niveau van het werkmengsel bepalen en egaliseren, overtollig en gladmakend verwijderen.

Laten we, om beter te begrijpen welk type dekvloer u moet kiezen, naar hun belangrijkste kenmerken kijken.

Natte dekvloer

Een natte dekvloer wordt het gieten van de voorbereide basis met een cementmengsel genoemd, meestal met cementzandmortel (zandbeton). Zandbeton is het meest veelzijdige materiaal, het wordt gebruikt in grootschalige kapitaalconstructies.

Voordelen van natte dekvloer:

- Het goedkoopste materiaal voor het plaatsen van dekvloeren.

- Lage kosten

- Het kan worden gebruikt om een afwerkingsoppervlak te creëren in technische ruimtes.

- Geschikt voor ruimtes met een hoge luchtvochtigheid.

- Hoogwaardige sterkte M150.

Nadelen van natte dekvloer:

- Versterkend gaas vereist.

- Krimp duurt 28-30 dagen, er is kans op barsten.

- Controle van de vochtigheid van de dekvloer tijdens krimp vereist.

- Het is vrij moeilijk en lang om de oplossing zelf voor te bereiden en het oppervlak waterpas te maken.

- Zwaar gewicht, hoge belasting op de vloer.

- Het is noodzakelijk om zelfnivellerende mengsels (bulkvloer) te gebruiken na het leggen van de dekvloer.

- De behoefte aan vloerisolatie.

De natte dekvloermix kan in de fabriek of direct op de bouwplaats worden gemaakt met een betonmixer. Houd er rekening mee dat er voor elke kamer slechts één dag is voor de installatie van dekvloeren. In dit geval zijn er geen naden en als gevolg daarvan geen scheuren.

Droge dekvloer

Deze dekvloer bestaat uit licht stortgoed (geëxpandeerde klei, perliet, vermiculiet), waarop vellen gipsplaat, spaanplaat of multiplex in één of twee lagen op metalen profielen worden gelegd. Voegen worden verlijmd.

Voordelen:

- Eenvoudige, snelle en schone installatie beschikbaar voor vakmensen thuis.

- Het mengsel is direct klaar voor gebruik.

- Er is geen dure professionele apparatuur voor nodig.

- Zorgt voor een hoge geluidsisolatie.

- Het vereist geen drogen en krimpen.

- Vanwege het gebrek aan water in de samenstelling van het werkmengsel, kan het gemakkelijk worden gemonteerd in het koude seizoen, omdat het niet onderhevig is aan bevriezing.

Nadelen:

- Vorming van schimmel onder de vloer bij de minste waterlekkage.

- Niet geschikt voor onverwarmde en vochtige ruimtes, keldervloeren en kelders.

- De kosten zijn 2–2,5 keer hoger dan die van een natte dekvloer.

Professionele bouwers zeggen vaak dat naast vocht de belangrijkste vijand van droge dekvloeren leken zijn. Als de aanvulling slecht is aangedrukt, krimpt deze en worden de bovenste vellen op de profielen gehouden. Dit leidt tot vervorming van de vloer. Lakens moeten over hun hele gebied worden gehouden, zodat de lading gelijkmatig wordt verdeeld. De profielen zelf moeten glad zijn, anders krijgt de vloer hoogteverschillen. Hoewel professionals een droge dekvloer in één dag opnieuw kunnen maken, is dit een meerprijs. Daarom, als u besluit om een droge dekvloer te maken, moet u onmiddellijk het idee van besparing op de oproep van het bouwteam negeren.

Halfdroge dekvloer

Combineert de voordelen van natte en droge dekvloeren. Werkmateriaal - nat brokkelig cement-zandmengsel met weekmakers en additieven. Mobiele mortelpompen (pneumosuperchargers) worden gebruikt voor het kneden en invoeren in de kamer. Het afgewerkte oppervlak wordt behandeld met een slijpmachine. Om te voorkomen dat de halfdroge dekvloer scheurt, worden de zogenaamde krimpvoegen direct na het voegen van het oppervlak op een diepte van 1/3 van de dikte van de dekvloer gezaagd. Ze moeten glad en zonder takken zijn. Voordat ze de toplaag leggen, worden ze verzegeld met kit. Bij verhoogde mechanische belasting van de dekvloer kunnen de naden worden versterkt met metalen hoeken.

Zo'n dekvloer kun je 12 uur na plaatsing belopen. Ze is ook klaar om de vloer eerder dan nat te leggen:

- tegel - na 72 uur,

- linoleum - in 12-14 dagen,

- tapijt - na 14-20 dagen,

- parket, laminaat - in 20-25 dagen.

In industriële gebouwen kan een halfdroge dekvloer als afwerking worden geïmpregneerd met speciale verstevigingsoplossingen of worden gestort met de zogenaamde bulkvloer.

Voordelen van halfdroge dekvloer:

- Snel uithardend, geeft lichte krimp, is niet vatbaar voor scheuren.

- In plaats van wapeningsnet wordt vezel gebruikt, dat al deel uitmaakt van het mengsel.

- Universeel, geschikt voor gebruik in woning- en industriebouw.

- Creëert geen grote belasting op de vloer.

- Heeft een hoge merksterkte.

Nadelen:

- Installatie vereist speciale apparatuur en een professioneel team.

Turnkey-kosten - laag, als een natte dekvloer.

Samenvattend

Voor de duidelijkheid hebben we de gegevens voor verschillende dekvloeren teruggebracht tot een kleine tabel.

Tabel 1. Kenmerken van verschillende soorten dekvloeren

| Functie | Type dekvloer | ||

|---|---|---|---|

| Droog | Nat | Halfdroog | |

| Drogen en krimpen | Niet verplicht | 28-30 dagen | 1-2 uur |

| Kraken | — | Misschien | Bijna geen |

| Minimaal toegestane kamertemperatuur | Any | Niet lager dan + 5 ° С | Niet lager dan + 5 ° С |

| Mogelijkheid om te wandelen | Direct na montage van de beschermplaten | 72 uur na installatie | 12 uur na installatie |

| Vloeren leggen | De dag na installatie, wanneer de lijm opdroogt | 28-30 dagen na installatie | 3-25 dagen na installatie |

| Bestrating per dag door één team (max.) | 100 m2 | 50 m2 | 250 m2 |

| Kosten | Vanaf 1000 roebel / m2, werk niet meegerekend | Vanaf 450 roebel / m2 turnkey | Vanaf 450 roebel / m2 turnkey |

De kosten van de dekvloer kunnen variëren, afhankelijk van parameters zoals het totale installatiegebied, de dikte van de dekvloer, het aantal verdiepingen en de locatie van het object, de noodzaak van versterking met een metalen gaas, individuele kenmerken van het object. In het koude seizoen kunnen natte en halfdroge dekvloeren aanvullende maatregelen vereisen tegen bevriezing van het mengsel, wat ook de werkkosten zal verhogen. Vergeet ook niet het extra werk dat nodig kan zijn: levering en lossen van materialen, heffen naar de gewenste vloer, demontage van de oude dekvloer en vuilophaling.

Dus de beste optie voor de verhouding tussen prijs, tijd en kwaliteit op dit moment is een halfdroge dekvloer. Voor reparaties in kleine appartementen kan een droge dekvloer worden geadviseerd. Bij grootschalige bouw, wanneer er een grote marge is vóór de ingebruikname van het huis, is de prijsparameter belangrijk en kan mortel in grote hoeveelheden in de fabriek worden gekocht, is natte dekvloer de belangrijkste optie voor het indelen van vloeren. Voor de renovatie van woon- en openbare gebouwen, de bouw van privéwoningen, de indeling van appartementen in nieuwe gebouwen, is het antwoord op de vraag welke dekvloer beter is ondubbelzinnig - halfdroog.

De samenstelling van de mortel voor dekvloeren: DSP of beton met grind

De dekvloer is meestal gemaakt van een mengsel van cement en zand. Dat wil zeggen, de oplossing bevat alleen cement en zand, soms met extra toevoegingen. In de klassieke versie wordt de dekvloer alleen gestort door zand en cement in een bepaalde verhouding te mengen, het mengsel wordt verdund met water. Zo'n oplossing wordt ook wel zandbeton genoemd. In die zin dat alleen zand als vulstof wordt gebruikt. Dit is de goedkoopste optie, maar niet de enige.

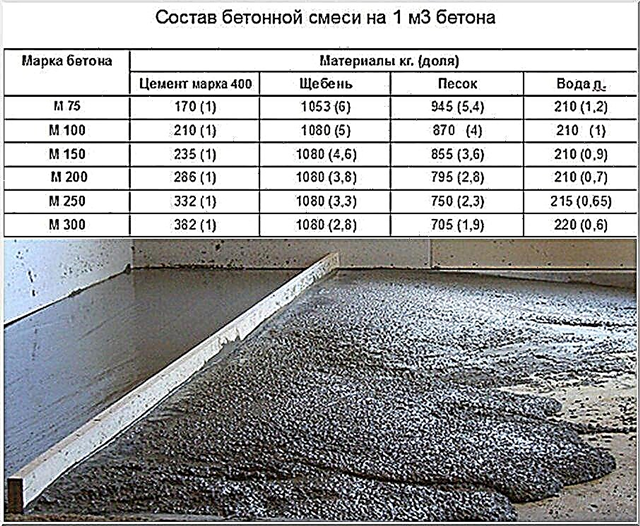

Bij een dekvloerdikte van meer dan 5 cm kan beton met toeslagmateriaal van fijn grind worden gebruikt. Klassiek beton: er wordt wat steenslag aan het zand en cement toegevoegd. De afmetingen zijn niet meer dan de helft van de dikte van de dekvloer. Aangezien de minimale afmeting van steenslag 20-25 mm is, is de minimale dikte van de betonnen dekvloer 50 mm.

Welke vloermortel is het best te gebruiken?

Maar beton met grind is zwaarder en duurder. Het voordeel hiervan is dat het minder vatbaar is voor scheuren tijdens krimp en daarom worden betonnen vloeren gestort met warme vloeren. Hier is een klein aantal scheuren van cruciaal belang. Voor een normale egalisatiemortel is de aanwezigheid van krimpscheuren niet zo'n probleem. Het budget is meestal beperkt en daarom wordt vaker het cement-zandmengsel gekozen.

Soms worden op gips gebaseerde verbindingen gebruikt voor dekvloeren. Maar ze zijn bang voor vocht, de oplossing heeft een kortere levensduur, de oppervlaktesterkte is lager. Dit alles maakt ze niet populair. Een op gips gebaseerde dekvloeroplossing van de afgelopen jaren is een zeldzaamheid.

Merk cementzandmortel voor dekvloer: keuze van sterkte

Welk merk cementzandmortel wordt gebruikt voor dekvloeren? Voorheen konden ze M50 of M75 plaatsen. Nu minimaal - M150. Waarom? Omdat in de eerste plaats de vereisten voor decoratie veel lager waren. Wat vroeger als normaal werd beschouwd - kleine putjes, gaatjes, scheuren - is nu onaanvaardbaar. En dit is niet alleen esthetiek. Dit zijn in grotere mate de eisen van fabrikanten van afwerklagen. Ze hebben een bijna perfect oppervlak nodig dat niet stofvrij is, en alleen een oplossing met een sterkte van minimaal M100 kan zo'n oppervlak geven.

Het merk cementzandmortel voor dekvloeren wordt geselecteerd op basis van de gelegde vloeren

Er zijn andere redenen waarom de kwaliteit van de oplossing hoger wordt gebruikt. Eerste. Niemand is zeker van de kwaliteit van cement, dus spelen ze het liever veilig dan het opnieuw te doen. De tweede - moderne coatings vereisen een gelijkmatige, solide basis en de mortel voor de dekvloer moet sterk zijn. En de derde: u kunt niet zomaar een laag cijfer onder zelfnivellerende verbindingen of onder moderne tegellijm met polymeeradditieven plaatsen. Om ervoor te zorgen dat de twee delen van de coating niet van elkaar scheiden, mag het verschil in sterkte niet meer zijn dan 50 eenheden. Dat wil zeggen, als het egaliseermengsel een sterkte van M250 heeft, moet de mortel voor de dekvloer sterkte M200 zijn en niet lager. Hetzelfde met tegellijm. Let hier dus op.

Verhoudingen van klassieke DSP-dekvloer

De klassieke oplossing voor dekvloer, zoals reeds vermeld, is cement met zand, verdund met water. De verhouding (hoeveelheid zand per cementeenheid) hangt af van de vereiste sterkte van de dekvloer en het gebruikte cementmerk. Gebruik dure Portland cementkwaliteit M400 en hoger om ervoor te zorgen dat het vloeroppervlak duurzaam is.

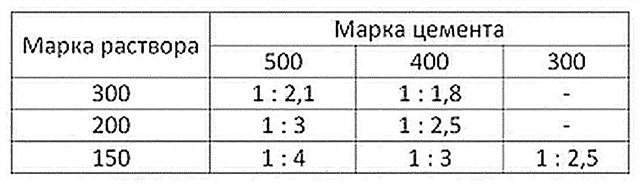

Verhoudingen van mortel voor dekvloeren voor M150, M200 en M300 bij gebruik van cement van verschillende kwaliteiten

Voor vloeren in de bijkeuken kunt u de goedkopere M300 gebruiken. Het zal iets meer gaan, maar er zal bespaard worden. Voor de fundering in een huis of appartement onder moderne coatings, is het beter om dergelijk cement niet te nemen. Opnieuw maken vereist aanzienlijk meer besparingen op cement.

Voor beginners in de bouw lijkt het erop dat als je meer cement neemt, er een sterkere dekvloer zal zijn. Maar nee. Voor sterkte is de juiste verhouding van alle componenten belangrijk en een overmatige hoeveelheid cement kan een afname in sterkte veroorzaken. Als u een sterkere dekvloer wilt, gebruik dan cement van hoge kwaliteit en meet de verhoudingen nauwkeurig. Water is trouwens ook niet meer de moeite waard. Dit zal de vloeibaarheid van de oplossing verhogen, maar zal het aantal krimpscheuren vergroten. Dus nogmaals: om sterk en betrouwbaar beton te krijgen, moeten verhoudingen strikt worden nageleefd.

Welk zand te nemen

Zand is beter om rivier te nemen, en - gewassen, ten minste twee fracties: groot en middelgroot. Waarom rivier? Omdat het scherpe randen heeft, en dit vermindert de kans dat het zich in de onderste lagen zal nestelen. Dit is begrijpelijk. Waarom gewassen? Het heeft een minimum aan stof. Hoe minder stof, hoe sterker de oplossing. Zand heeft ook een andere maat nodig zodat de sterkte van de oplossing normaal is.

Voor een dekvloer heb je zand nodig: gewassen rivier, twee fracties (niet fijn)

Als je een dure coating met hoge eisen gaat leggen op de sterkte van de ondergrond (parket, parket of engineering board, vinyltegel), is het beter om zo'n zand te nemen. Er zullen minder problemen zijn.

Kneedsequentie

Bij het maken van een oplossing voor dekvloer worden eerst droge componenten gemengd - cement en zand. Met handmatig kneden (in de trog), wat je in de eerste plaats moet gieten - cement of zand, is er niet veel verschil. Als je een betonmixer gebruikt, gooi dan onmiddellijk zand en draai het een paar minuten zonder cement. Vervolgens voegen geleidelijk schoppen meestal cement toe. Wacht na elke portie tot het min of meer gelijkmatig is verdeeld en gooi dan de volgende. Meng na het toevoegen van de volledige hoeveelheid bindmiddel tot een uniform gekleurd mengsel is verkregen.

U kiest zelf hoe u de oplossing bereidt: bestellen bij de fabriek / werkplaats, kneden zelf

Wanneer de droge componenten worden gemengd tot een homogene grijze massa is verkregen, wordt beetje bij beetje water toegevoegd. Het wordt gerekend vanaf de hoeveelheid cement. Gewoonlijk worden 0,45-0,55 delen water per 1 deel cement ingenomen. Waarom niet precies aangeven? Omdat de hoeveelheid water afhangt van de vochtigheid van het zand. En het is raadzaam om een minimum aan water te gieten: op deze manier zijn er minder scheuren bij het drogen.

Klaar mortel of zandcementmengsel

Degenen die minstens één keer onafhankelijk CPS of beton hebben gemengd, kopen eerder kant-en-klaar beton. En geen mengsel van zand en cement in zakken, namelijk beton uit een betonmixer. Ja, het is duurder voor geld, maar het kost veel minder tijd en moeite. Nog een pluspunt van deze oplossing: gieten zonder koude naden. En dat betekent later minder scheuren en problemen. De volgende plus - betonmixers kunnen de mortel op de gewenste vloer afleveren. Stel je voor dat je een paar ton zand en cement moet slepen. Zelfs als er een goederenlift is, is dat niet eenvoudig. Het kan duur zijn als u nutswerkers betaalt. Traplopen “op schouders” is over het algemeen een probleem.

Zodat u niet om de verhoudingen van cement en zand geeft, kunt u het afgewerkte mengsel in zakken kopen

Wat zijn de voordelen van het kopen van een stortklaar zand-cementmengsel in zakken? Doordat de verhouding nauwkeurig is gehandhaafd, werd het zand in verschillende fracties en in de juiste hoeveelheden gebruikt. Dat wil zeggen, de dekvloer heeft gegarandeerd de juiste sterkte. Minpuntje is de prijs. U kunt voor een veel kleinere hoeveelheid dezelfde hoeveelheid cement en zand kopen. Dit is als je geen last hebt van zandfracties. Als we hiervoor zorgen, worden de besparingen minder: niet alle fracties zijn goedkoop.

Additieven: nodig of niet?

Weekmakers en glasvezel of andere stoffen voor microversterking kunnen worden aanbevolen om toe te voegen aan een klassieke mortel voor dekvloeren. Zijn ze nodig of niet? Eerst moet je begrijpen wat het is en waarom.

Mortel maken voor dekvloer kan alleen zand en cement doen

Plastificerende additieven

Weekmakers - stoffen die de ductiliteit van de centrale gewrichtssite verhogen.Werken met dergelijke oplossingen is eenvoudiger. Beton met een weekmaker is beter gelegd, gemakkelijker te egaliseren, geeft een gladder oppervlak. Als alle componenten van normale kwaliteit goed gemengd zijn, is het over het algemeen niet moeilijk om ermee met gesloten water te werken. Met toevoegingen is het natuurlijk makkelijker. Maar weekmakers in de fabriek kosten veel geld en dit verhoogt de kosten van de dekvloer. Je moet ze in kleine hoeveelheden toevoegen, maar de rekening bij het vullen van de vloer in huis gaat naar kubieke meter, zodat de kosten voelbaar zijn.

Bij het mengen moeten de verhoudingen van de oplossing met grote nauwkeurigheid in acht worden genomen. Voeg weekmakers toe, niet meer water om de oplossing beter te laten passen

Zoals gewoonlijk vonden de ambachtslieden een vervanging voor weekmakers uit de fabriek. Aan de oplossing wordt gewone zeep toegevoegd. Het verbruik is erg klein - een glas of zo op één betonmixer. De plasticiteit van de oplossing neemt toe, dus velen gebruiken dit type additief. Voor beginners is het de moeite waard om te zeggen: de aanbevolen dosis niet overschrijden. De oplossing wordt niet beter, maar het kan best nog erger zijn. Zeep verhoogt de ductiliteit en "smeert" zand, waardoor de "hechting" aan cementmest wordt verminderd. Bij overschrijding van de dosering kan de sterkte van de dekvloer afnemen. Wees dus precies.

Micro versterking

Zoals u weet, krimpt de cementzandmortel na droging. De hoeveelheid krimp is van 1,5% tot 3% van het volume. Concreet hangt het percentage krimp af van de hoeveelheid onzuiverheden (als het zand wordt gewassen, zal de krimp minder zijn), de juiste samenstelling van het aggregaat (in dit geval zand), de exacte verhoudingen en een aantal voorwaarden en factoren.

Het lijkt op polypropyleenvezel

Alles zou in orde zijn, maar met krimp vormen zich scheuren in de oplossing. Ze zijn er altijd, alleen groter of kleiner, in grotere of kleinere aantallen. Om het aantal scheuren te verminderen, worden microversterkende materialen aan de oplossing toegevoegd. Meestal wordt vezel in het dagelijks leven gebruikt. Het gebeurt:

- glasvezel

- basalt

- metaal

- polypropyleen.

Het meest populair voor huishoudelijke doeleinden is polypropyleenvezel. Het is het goedkoopst en geeft een goed resultaat. Hoe werkt het? 100 gram van dit supplement bevat een enorme hoeveelheid synthetische vezels. Ze zijn erg dun, maar kunststoffen zijn zeer duurzaam. Deze vezels worden willekeurig maar gelijkmatig verdeeld over de dikte van de oplossing. In beton vormen ze in de ruimte een soort rooster. Wanneer stress optreedt wanneer de dekvloer opdroogt, binden ze de delen van de oplossing aan elkaar, waardoor het aantal en de grootte van scheuren wordt verminderd.

Het is belangrijk om het supplement te volgen

Het tweede effect van vezels is een gladder en duurzamer oppervlak. Deze toevoeging aan de dekvloer is dus handiger en zeker de moeite waard om te gebruiken. Maar nogmaals, strikt volgens de aanbevelingen. Het lijkt erop dat als je meer vezels toevoegt, er minder scheuren zullen zijn, maar nee. De sterkte van de dekvloer zal afnemen.

Berekening van het volume van de dekvloeroplossing

Om het volume aan materialen te bepalen, moet u weten hoeveel oplossing er nodig is. Vervolgens kan met de benodigde verhoudingen voor de dekvloer de geschatte hoeveelheid zand en cement worden berekend. Om de berekening van de oplossing uit te voeren, moet u weten over welk gebied we de oplossing zullen vullen en de dikte van de laag.

Het opvulgebied is eenvoudig te berekenen: de lengte van de ruimte in meters wordt vermenigvuldigd met de breedte. We krijgen het gebied. U moet de maximale en minimale dekvloerlaag al kennen. Door de mate van gelijkmatigheid van de ondergrond kan bij benadering de gemiddelde dikte worden bepaald. Als het gevonden gebied wordt vermenigvuldigd met de dikte van de dekvloer, krijgen we het vereiste volume van de oplossing.

Nog een tafel met de verhoudingen van de mortel voor dekvloer

Laten we een voorbeeld bekijken. De kamer is 2,8 m bij 3,4 m, de dikte van de dekvloer is 6 cm We vinden het schenkgebied - 2,8 * 3,4 = 9,52 m². Om kubieke meter beton te krijgen, die we nodig hebben, hebben we 6 cm nodig om te vertalen in meters. Om dit te doen, deelt u 6 cm door 100. We krijgen 0,06 m. Nu vermenigvuldigen we het schenkgebied met dit cijfer: 9,52 * 0,06 = 0,5712 m3. Dat wil zeggen dat voor een kameroppervlak van 9,5 vierkanten met een dekvloerdikte van 6 cm ongeveer 0,6 kubieke meter oplossing nodig zal zijn. Met een dergelijk volume moet de oplossing voor de dekvloer zeker onafhankelijk worden gekneed. Geen enkele betoncentrale levert minder dan een kubieke meter mortel.

Als u de dekvloer in meerdere kamers tegelijk moet vullen, kunt u eerst het oppervlak van alle kamers berekenen om te gieten en vervolgens vermenigvuldigen met de dikte van de dekvloer. Deze optie is mogelijk als er geen grote hoogteverschillen zijn tussen verschillende kamers. Als in een kamer de dekvloer 6 cm is, in de andere 9 cm, is het beter om het volume voor elke kamer afzonderlijk te beschouwen en de resultaten toe te voegen.

Verbruik van dekvloercement

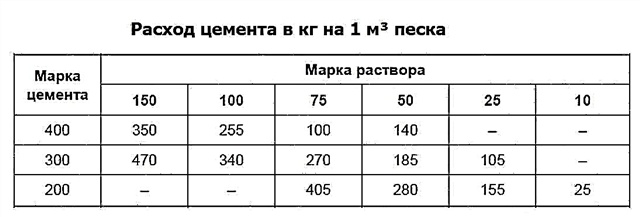

Als u besluit de mortel zelf voor de dekvloer te kneden, moet u de hoeveelheid cement bepalen die u nodig heeft. Het kan worden berekend op basis van het gevonden oplossingsvolume. Er zijn tabellen die het verbruik van cement voor dekvloeren aangeven, afhankelijk van het merk mortel en bindmiddel.

De hoeveelheid cement in een kubieke meter dekvloer

We berekenen de hoeveelheid cement voor één kubus dekvloer van zandbeton van het merk M150. Als we cement M400 gebruiken, gaat 400 kilo cement (volgens de tabel) naar een kubus. Om te bepalen hoeveel cement nodig is voor het hierboven beschreven voorbeeld, moet u het gevonden oplossingsvolume vermenigvuldigen met de norm: 0,6 m³ * 400 kg = 240 kg. Dat wil zeggen dat er 240 kg cement nodig is voor deze kamer. Om het aantal zakken te bepalen, deelt u dit cijfer door de massa cement in de zak.

- Als de zak 50 kg cement heeft, heb je nodig: 240 kg / 50 kg = 4,8 zakken.

- Bij verpakking van 25 kg: 240 kg / 25 kg = 9,6 zakken.

Een andere verpakking gebeurt ook, maar is zeldzaam. Wanneer u het merk en de fabrikant kiest, kunt u het aantal cementzakken per dekvloer nauwkeurig berekenen.

Hoe de hoeveelheid cement per kubieke meter zand te berekenen

Een ander cementverbruik kan worden berekend op basis van de hoeveelheid beschikbaar zand. Je weet maar nooit. Misschien koopt iemand zand en zodat er geen restjes meer zijn, moet het opgebruikt worden.

Cement-zand-mengsels

De meest populaire optie, die goede eigenschappen heeft, is uitstekend geschikt voor het egaliseren van de betonnen voet in appartementen en privéwoningen. Het kan ook worden gebruikt voor coating in badkamers en douches, omdat het vochtbestendig is. De bereiding van de oplossing bestaat uit het mengen van een bepaalde hoeveelheid cement en zand, indien nodig worden speciale additieven gebruikt om de eigenschappen te verbeteren.

Alleen een professional kan een cement-zandmengsel bereiden met minimale krimp

Alleen een professional kan een cement-zandmengsel bereiden met minimale krimp

Goed geprepareerd materiaal gieten is vrij eenvoudig met behulp van bakens. Houd er rekening mee dat de cementzanddekvloer ook nadelen heeft, waarvan de belangrijkste wordt beschouwd als een grote krimp, soms tot de helft van het oppervlak dat wordt gestort. Om betrouwbaarheid te garanderen, is wapening vereist.

Concrete verbindingen

Ze verschillen van de vorige versie in een lager cementgehalte. Om een specifiek merk beton te verkrijgen, worden speciale schema's gebruikt voor het mengen van droge componenten. Bereide mortel is geschikt voor voorbewerken. Hoewel het niet sterk krimpt, is het erg vatbaar voor vocht. Door zijn lagere dichtheid is hij geschikt voor het werken op verschillende vloeren.

Klassiek beton, waar steenslag als vulstof fungeert, verwijst naar sterke ruwe dekvloeren

Klassiek beton, waar steenslag als vulstof fungeert, verwijst naar sterke ruwe dekvloeren

Mengsels op basis van gips

Ze verschillen van de DSP doordat ze minder tijd nodig hebben om volledig te drogen. Maakt het mogelijk om een oppervlak in de kamer met een constante vochtigheid te egaliseren. Omdat een dergelijke oplossing niet krimpt, wordt deze gebruikt om dunne dekvloeren te vullen.

De gipsdekvloer hardt snel uit, dus vereist een professionele toepassing

De gipsdekvloer hardt snel uit, dus vereist een professionele toepassing

Zelfbereiding van de oplossing

Een mengsel voor het egaliseren van de vloer op basis van droge componenten kan uitsluitend met uw eigen handen worden bereid. Omdat de cementzandvariëteit wordt beschouwd als de beste oplossing voor het egaliseren van de betonvloer, moet juist de voorbereiding speciale aandacht krijgen.

Aangenomen wordt dat voor woonhuizen de beste optie betonkwaliteit M200 is

Aangenomen wordt dat voor woonhuizen de beste optie betonkwaliteit M200 is

Het werk wordt dus uitgevoerd volgens het schema:

- Droge componenten worden voorbereid: zorgvuldig gezeefd zand en cement van de gewenste kwaliteit. Daarnaast worden weekmaker en vezels gekocht, als het nodig is om wapening te maken. De exacte verhouding van de verhoudingen van de gebruikte stoffen is de sleutel tot succesvol werk.

- De berekening van het vereiste aantal componenten wordt als volgt uitgevoerd: voor een deel van het cement van het merk M400 zijn 4 delen zand nodig. De componenten worden gemengd tot een homogene massa, indien nodig worden additieven gebruikt in de vorm van een droge stof. Pas na deze fase vindt de definitieve menging plaats. Om bijvoorbeeld een betonmix te krijgen die overeenkomt met het merk M100, worden 4,6 delen zand en 7 delen steenslag toegevoegd aan één deel cement (M400).

- Water met gemengde vloeibare toevoegingen wordt in de voorbereide container gegoten en het resulterende mengsel wordt gegoten. Om een homogene oplossing te verkrijgen, wordt een elektrische mixer of een mondstuk op een boor gebruikt.

Kant-en-klare dekvloeren

Op dit moment worden doe-het-zelfmengsels voor vloernivellering, die kant-en-klaar worden verkocht, steeds populairder. Het is voldoende om ze te mengen met de juiste hoeveelheid water en u kunt de dekvloer vullen. Dit vereenvoudigt het proces enorm en onderscheidt deze materialen van traditionele opties.

Voordelen van afgewerkte verbindingen

Nu geven steeds meer specialisten en huismeesters de voorkeur aan droge mengsels voor dekvloeren. Deze oplossing lijkt het meest aantrekkelijk vanwege de onmiskenbare voordelen van deze verbindingen:

- Gemakkelijke voorbereiding. Het eindproduct heeft namelijk geen lange en nauwkeurige selectie van alle componenten nodig. Dit is een zeer groot voordeel, omdat het de juiste combinatie van verhoudingen is die de oplossing de nodige eigenschappen geeft.

- Het verbruik van droge mix per 1 m 2 dekvloer is veel lager. Dit komt door de nauwkeurigheid van de doseringen die nodig zijn om de prestaties van complexe additieven te verbeteren. Een belangrijke factor is het lagere gewicht, wat leidt tot een verzwakking van de druk op de vloer.

- De oplossing wordt gemengd met behulp van een elektrische boor- en mengmondstuk, waardoor het proces thuis kan worden uitgevoerd, zelfs wanneer in kleine ruimtes wordt gewerkt. Om bijvoorbeeld een betonsamenstelling voor te bereiden, moet je een betonmixer gebruiken.

De afwerkvloer vloeibare dekvloer heeft niet alleen een hoge kwaliteit, maar ook een luxe uitstraling

De afwerkvloer vloeibare dekvloer heeft niet alleen een hoge kwaliteit, maar ook een luxe uitstraling

Met de kant-en-klare mix voor dekvloer kunt u met minimale arbeid optimale resultaten behalen.

Cementgebaseerde bulkoplossingen

Hoewel deze categorie cement bevat, verschilt deze aanzienlijk van de traditionele versie. De verschillen zitten in de toevoeging van minerale en synthetische vulstoffen en speciale modifiers. Dergelijke formuleringen zijn onderverdeeld in ondersoorten die verschillen in hoe ze worden gebruikt:

- Producten voor voorbewerken. Dit materiaal bevat een zandig mengsel van grove fracties en granietschilfers. Veel meesters beschouwen deze oplossing optimaal voor het gieten van coatings onder een warme vloer met een resulterende dikte van 30 tot 80 mm. Houd er rekening mee dat de afgewerkte structuur extra moet worden uitgelijnd.

- Bulkmengsels voor het afwerken van de vloer. Ze bevatten een fijnere fractie zand en speciale weekmakers. Het resulterende oppervlak is perfect glad en volledig klaar voor latere bekleding. Deze optie is perfect voor het creëren van een minimale dikte van 4-5 mm. Om de betrouwbaarheid te vergroten, wordt vezel- of glasvezelversterkend gaas gebruikt.

- Zelfnivellerende verbindingen. Dit materiaal bevat een fijne fractie stoffen, het is uitsluitend geschikt voor het maken van een afwerklaag met een dikte van 3-5 mm. Het drogen vereist een minimum aan tijd, maar de producten zijn vrij duur.

- Met een speciaal mengsel voor het gieten van vloerverwarming. Uiteraard kunnen hiervoor andere opties worden gebruikt, maar alleen zo'n oplossing helpt om het beste resultaat te behalen. Het draait allemaal om verhoogde ductiliteit, die alleen wordt bereikt dankzij correct geselecteerde componenten.

Ondanks het grote assortiment zijn er 2 richtingen voor droge oplossingen - dit zijn zelfnivellerende mengsels en levellers die moeten worden gerangschikt

Ondanks het grote assortiment zijn er 2 richtingen voor droge oplossingen - dit zijn zelfnivellerende mengsels en levellers die moeten worden gerangschiktFormuleringen op basis van gips

Een extra component is zand en vezels om de gewenste sterkte te bieden. Zo'n droge mix voor dekvloer is geschikt voor ruimtes met een stabiele luchtvochtigheid. Onderscheidende kenmerken zijn milieuvriendelijkheid en goede warmte-isolerende eigenschappen. Geschikt voor het creëren van oppervlakken op houten vloeren.

Welke vloermix is het beste?

Het is nogal moeilijk om deze vraag eenduidig te beantwoorden, elke optie is geschikt voor een specifieke situatie. De eerste dekvloer is dus perfect gemaakt met traditionele composities en bulkoplossingen voor voorbewerken. Voor het beëindigen van evenementen met een lichte kromming van de basis, is het beter om een zelfnivellerende weergave te gebruiken.

Berekening van droge mengsels voor werk

Om te bepalen hoeveel droge mix er nodig is voor dekvloer per 1 m2, worden eenvoudige stappen uitgevoerd:

- De ruimte wordt gemeten, de benodigde laagdikte wordt direct bepaald. De verkregen indicatoren in meters worden vermenigvuldigd.

- Het resultaat wordt gedeeld door 0,1 en vermenigvuldigd met het debiet van het geselecteerde mengsel. Deze gegevens zijn door de fabrikant aangegeven op de verpakking per 1 m2 met een dikte van 10 mm.

- Aan dit aantal wordt 5% toegevoegd.

De totale oppervlakte van de kamer is bijvoorbeeld 20 m2, de vereiste dikte is 30 mm, d.w.z. 0,03 m.

Het verbruik van de compositie per 1 m2 met een dikte van 10 mm is 15 kg.

Dat wil zeggen, pakketten met een gewicht van 25 kg hebben 4 stuks nodig.

Het verbruik van de op de verpakking aangegeven samenstelling wordt afgeleid onder referentieomstandigheden, in werkelijkheid wordt 5 tot 7% bij deze waarde opgeteld

Het verbruik van de op de verpakking aangegeven samenstelling wordt afgeleid onder referentieomstandigheden, in werkelijkheid wordt 5 tot 7% bij deze waarde opgeteld

Kant-en-klare dekvloer

Het voorbereiden en gieten van droge egalisatiematerialen is bijna identiek aan traditionele beton- en cementopties. Voor werk heb je vergelijkbare tools nodig.

De hoge prijs van bouwmengsels wordt ruimschoots gecompenseerd door de uitzonderlijke kwaliteit en het gemak van plaatsing

De hoge prijs van bouwmengsels wordt ruimschoots gecompenseerd door de uitzonderlijke kwaliteit en het gemak van plaatsing

- De basis wordt voorbereid.

- Zet op nul.

- De oplossing is gemengd. Hiervoor wordt droge stof aan het water toegevoegd.

- Het vullen gaat snel, anders verliest de compositie zijn eigenschappen.

- Voor uitlijning worden bakens en een geschikt gereedschap gebruikt.

- De droogtijd is afhankelijk van de geselecteerde variëteit.

Zo wordt een gelijkmatige en betrouwbare coating verkregen, perfect geschikt voor het leggen van tegels, tapijt of laminaat.

Algemene informatie over de samenstelling van de mortel voor dekvloeren

Het proces om mortel voor dekvloer voor te bereiden

Het proces van het voorbereiden van de mortel op de dekvloer wordt gereduceerd tot het grondig mengen van bepaalde componenten in de voorgeschreven verhoudingen.De meest veelzijdige en vaak gebruikte zijn mengsels op basis van cement: ze zijn niet bang voor vocht, waardoor dergelijke oplossingen in elke kamer kunnen worden gegoten.

Het grootste nadeel van cementmortels is de neiging tot krimpen, die vrij groot is. Als de oplossing daarom slecht wordt gemengd en in een dunne laag wordt gelegd, zal het oppervlak hoogstwaarschijnlijk worden bedekt met scheuren. Om barsten te voorkomen, wordt de dekvloer gemaakt met wapeningsnet. Bovendien kunnen speciale versterkende componenten worden opgenomen in de samenstelling van de oplossing.

De feitelijke samenstelling van de cementdekvloer voor de vloer wordt gegeven in de volgende tabel.

Tafel. De samenstelling van de mortel voor dekvloeren

| Component | Functies |

|---|---|

| Cement | Het is de basis van de compositie voor vloervloeren. Het is verantwoordelijk voor de sterkte en andere belangrijke operationele kenmerken van de vulling. |

| Zand | In de regel wordt zorgvuldig gewassen bouwzand gebruikt. Functioneert als een fijn aggregaat. Het gebruik van rivierzand wordt ten strengste afgeraden - de dekvloer is van extreem lage kwaliteit. |

| Polypropyleenvezel | Door deze component te gebruiken, kunt u de kwaliteit van de dekvloer maximaliseren. Het materiaal helpt de ernst van het belangrijkste nadeel van cementsamenstellingen - plastic krimp te verminderen. Bovendien helpen vezels de sterkte en duurzaamheid van de dekvloer te vergroten. Professionele bouwers raden het gebruik van polypropyleenvezels ten zeerste aan voor dekvloeren. Hoewel dit tot enige stijging van de arbeidskosten zal leiden, zal het oppervlak met een waarschijnlijkheid van bijna 100% daarentegen niet met scheuren worden bedekt. |

| Weekmaker | Het helpt de plasticiteit van het afgewerkte mengsel te verhogen, waardoor het mogelijk is om de dekvloer met minder water te leggen en de beschikbare verwerkingstijd van het mengsel gemiddeld tot 8-12 uur te verlengen. |

| Water |

Bij het kiezen van de verhoudingen van de mortel voor de dekvloer, moet rekening worden gehouden met de kenmerken van de werking van de kamer waarin het afwerkingswerk zal worden uitgevoerd. Als de vloer bijvoorbeeld wordt blootgesteld aan intense belastingen en sterke mechanische spanningen, wordt aanbevolen om 1 deel cement en 3 delen zand te nemen om de oplossing voor te bereiden. Met deze verhouding zal de dekvloer sterk en betrouwbaar genoeg zijn.

De verhoudingen van de oplossing zijn afhankelijk van het doel van de kamer

In het algemeen kan de samenstelling van het mengsel worden aangepast door het aandeel van een of ander bestanddeel te verkleinen of te vergroten. Maar het is belangrijk om te weten dat met een afname van het zandgehalte ook de sterkte van de dekvloer afneemt - een dergelijke coating zal snel bedekt worden met scheuren, zijn prestaties verliezen en instorten.

De dekvloer kan barsten als er te weinig of te veel zand in het mengsel zit

Voor woongebouwen met lage en middelmatige belastingen worden meestal mortels gebruikt die bestaan uit 1 deel cement en 4 delen zand. Het aantal andere componenten wordt op een praktische manier geselecteerd totdat een mengsel met een normale werkdichtheid wordt verkregen of in overeenstemming met de aanbevelingen van de fabrikanten. Met een vergelijkbare samenstelling kunt u een mortel van redelijk hoge kwaliteit krijgen voor het leggen van dekvloeren. Tegelijkertijd is het ook onmogelijk om te veel zand aan het mengsel toe te voegen, omdat hierdoor zullen de sterkte-eigenschappen van de coating worden aangetast en zal de vulling snel bezwijken.

Wat de versterkende vezel betreft, deze wordt toegevoegd in een hoeveelheid van ongeveer 0,6-0,9 kg per 1 m3 afgewerkte oplossing. Het vereiste aandeel weekmaker moet afzonderlijk worden gespecificeerd - fabrikanten verstrekken deze informatie in de instructies voor hun producten. Water, als u zich houdt aan de verhoudingen van andere componenten, moet u voor elke 50 kg cement een hoeveelheid van ongeveer 15 liter toevoegen.

FIBRAR polypropyleenvezel

Weekmaker voor beton Plitonite

Naast cementdekvloeren worden vaak speciale gipsmortels gebruikt. In de regel worden ze gebruikt om kleine onregelmatigheden te verhelpen wanneer er geen tijd is om te wachten tot de cementdekvloer volledig is uitgehard. Anhydride-mengsels kunnen in een dunne laag worden gelegd en drogen gemiddeld binnen 1-3 dagen, wat het werkproces enorm vergemakkelijkt en versnelt. De enige beperking: gipsdekvloeren zijn niet geschikt voor gebruik in ruimtes met een hoge luchtvochtigheid.

Indien gewenst kunnen zowel cement- als gipscomposities kant-en-klaar worden gekocht, met alle benodigde weekmakers en andere toevoegingen. Fabrikanten introduceren vaak speciale modificatoren in hun mengsels die verschillende eigenschappen van de dekvloer verbeteren, bijvoorbeeld de vloeibaarheid verhogen en het legproces vergemakkelijken. U zult echter onder alle omstandigheden meer geld moeten uitgeven aan de aankoop van het afgewerkte mengsel dan aan de aankoop van de eerste componenten afzonderlijk en de onafhankelijke voorbereiding van de oplossing.

Concrete additieven

De keuze van verhoudingen afhankelijk van het merk grondstof en de voltooide samenstelling

Om de optimale samenstelling van de mortel voor de dekvloer te bepalen, moet allereerst worden gefocust op de indicator van de cementkwaliteit en het noodzakelijke merk van de afgewerkte oplossing - hoe hoger de laatste indicator, hoe sterker en duurzamer de dekvloer. Informatie over deze punten wordt gegeven in de volgende tabel.

Tafel. Verhoudingen van dekvloer mortel

Belangrijk! Voor het storten van dekvloeren wordt het ten zeerste afgeraden om een oplossing van een lagere kwaliteit dan M150 te gebruiken - deze is mogelijk niet bestand tegen. In de meeste gevallen wordt in de woningbouw een mengsel van het merk M200 gebruikt.

Berekening en voorbereiding van de oplossing

Het is noodzakelijk om het aantal benodigde componenten van het mengsel correct te bepalen voordat ze op de bouwplaats worden afgeleverd.

Volg de onderstaande volgorde bij het berekenen van de benodigde hoeveelheid mortel voor het storten van dekvloeren:

- bepaal het benodigde volume mortel. Om dit te doen, meet u het vloeroppervlak en vermenigvuldigt u de resulterende waarde met de dikte van de te rangschikken laag. Uw vloeroppervlak is bijvoorbeeld 30 m2 en u giet een dekvloer van 7 cm dik, in dit geval heeft u nodig: 30x0,07 = 2,1 m3 mortel,

- bepaal de juiste hoeveelheid cement en zand. Zo geef je de voorkeur aan een mengsel van 1 deel cement en 3 delen zand. In dit voorbeeld heeft u ongeveer 0,53 m3 cement en 1,57 m3 zand nodig. Een kubieke meter cement weegt ongeveer 1,3 ton, daarom heb je nodig: 1,3x0,53 = 690 kg cement.

De bovenstaande berekening helpt u bij het bepalen van de juiste hoeveelheid ingrediënten voor het gieten van dekvloeren in een bepaalde kamer.

Nadat u de benodigde hoeveelheid ingrediënten hebt berekend en gekocht, gaat u verder met het bereiden van een oplossing voor dekvloer, waarbij u er rekening mee houdt dat het mengen van droge en vloeibare componenten in verschillende containers moet worden uitgevoerd.

De oplossing wordt in de volgende volgorde bereid:

- cement wordt gemengd met zand in overeenstemming met de geselecteerde verhoudingen. Het mengen moet zo grondig mogelijk zijn. U kunt dit handmatig doen, maar het is beter om speciale accessoires te gebruiken, bijvoorbeeld een boormachine met het juiste mondstuk of een bouwmixer,

Meng droog zand en cement

Droge componenten worden in een container met vloeistof gegoten

De oplossing is klaar. Het mengsel zal behoorlijk stroperig zijn. Het is moeilijker aan te brengen dan vloeibare formuleringen, maar de kans op scheuren wordt in dit geval aanzienlijk verminderd.

Dekvloer mortel

U kunt beginnen met het gieten van dekvloeren. Om te voorkomen dat de oplossing tijdens het droogproces barst, raden experts aan om het oppervlak regelmatig met water te bevochtigen.

Nu weet u wat de samenstelling van de mortel voor de dekvloer is en hoe u de mortel op de juiste manier voorbereidt om de basis waterpas te maken. Volg de ontvangen aanbevelingen, volg de bepalingen van de technologie voor het leggen van de dekvloer en u krijgt de hoogste kwaliteit, glad, monolithisch en duurzaam oppervlak.